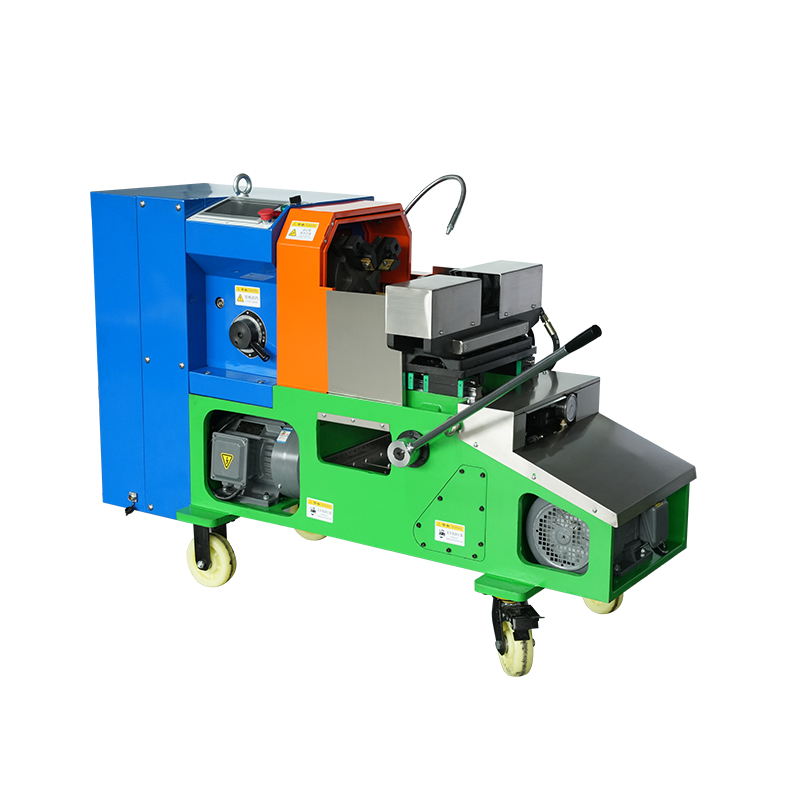

Intelligente Threading -Maschine

1. Identifizieren Sie automatisch den Rohrdurchmesser 2. Automatische Werkzeuganpassung und Einstellung 3. Gewindedurchmesser von 15 ...

Siehe DetailsEiner der wichtigsten Faktoren bei der Rohrfertigung ist die Qualität und Präzision der Gewinde. Gewindesteigung und -tiefe sind nicht nur technische Spezifikationen – sie bestimmen die Zuverlässigkeit, Sicherheit und Effizienz von Rohrleitungssystemen in Branchen wie Sanitär, Öl und Gas. A Maschine zur Herstellung von Rohrgewinden spielt eine zentrale Rolle bei der Erzielung dieser präzisen Gewinde, aber wie präzise sind sie wirklich?

Bevor Sie sich mit den Fähigkeiten einer Maschine zur Herstellung von Rohrgewinden befassen, ist es wichtig zu verstehen, was Gewindesteigung und -tiefe bedeuten.

Gewindesteigung bezieht sich auf den Abstand zwischen zwei aufeinanderfolgenden Gewindegängen an einem Rohr. Die Beibehaltung einer gleichmäßigen Steigung ist von entscheidender Bedeutung, da dadurch sichergestellt wird, dass das Rohr ordnungsgemäß mit Fittings und anderen Gewindekomponenten verbunden werden kann. Selbst geringfügige Abweichungen in der Steigung können zu Undichtigkeiten oder schwachen Verbindungen führen.

Gewindetiefe ist der Abstand vom Scheitel des Gewindes bis zu seiner Wurzel. Die richtige Gewindetiefe ist für die Festigkeit und Dichtigkeit von entscheidender Bedeutung. Wenn das Gewinde zu flach ist, kann die Verbindung unter Druck versagen. Bei zu großer Tiefe könnte das Rohrmaterial geschwächt oder beschädigt werden.

Steigung und Tiefe definieren zusammen das Profil eines Gewindes. Bei kritischen Anwendungen wie Hochdruck-Gas- oder Wasserleitungen ist das Erreichen einer präzisen Steigung und Tiefe von entscheidender Bedeutung, um Ausfälle zu verhindern und Sicherheitsstandards einzuhalten.

A Maschine zur Herstellung von Rohrgewinden ist zum Schneiden von Gewinden an Rohrenden mit hoher Präzision konzipiert. Der Prozess umfasst typischerweise die folgenden Komponenten und Schritte:

Halten und Klemmen von Rohren: Das Rohr ist in der Maschine gesichert, um jegliche Bewegung beim Einfädeln zu verhindern. Stabilität ist entscheidend für die Gewindegenauigkeit.

Stanzformen: Die Maschine verwendet Matrizen, die speziell für das gewünschte Gewindeprofil geformt sind. Diese Matrizen bewegen sich entlang des Rohrs und schneiden die Gewinde gleichmäßig.

Rotations- und Vorschubsteuerung: Moderne Maschinen steuern sowohl die Rotationsgeschwindigkeit des Rohres als auch den Vorschub der Schneidwerkzeuge. Ein gleichmäßiger Vorschub gewährleistet eine gleichmäßige Gewindesteigung und gleichmäßige Tiefe.

Schmierung: Eine ordnungsgemäße Schmierung reduziert Hitze und Verschleiß und trägt dazu bei, über viele Zyklen hinweg präzise Abmessungen beizubehalten.

Inspektion und Messung: Einige fortschrittliche Maschinen verfügen über digitale Anzeigen oder Messgeräte, um die Gewindesteigung und -tiefe in Echtzeit zu messen und so die Genauigkeit weiter zu verbessern.

Selbst die beste Rohrgewindemaschine kann keine perfekten Gewinde erzielen, wenn andere Faktoren vernachlässigt werden. Zu den wichtigsten Einflüssen gehören:

Verschiedene Rohrmaterialien reagieren unterschiedlich auf das Gewindeschneiden. Weiche Metalle wie Aluminium können sich leicht verformen, was sich auf die Gewindetiefe auswirkt, während härtere Materialien wie Edelstahl mehr Kraft erfordern und die Matrizen möglicherweise schneller verschleißen. Die Auswahl der richtigen Werkzeug- und Maschineneinstellungen für das Material ist von entscheidender Bedeutung.

Durch die regelmäßige Kalibrierung der Rohrgewindeherstellungsmaschine wird sichergestellt, dass sich die Schneidwerkzeuge präzise entlang des Rohrs bewegen. Fehlausrichtung oder Verschleiß können zu ungleichmäßiger Steigung oder ungleichmäßiger Tiefe führen.

Selbst automatische Maschinen erfordern erfahrene Bediener. Die richtige Beladung, die richtige Wahl der Matrize und die Überwachung des Schneidvorgangs wirken sich alle auf die endgültige Gewindequalität aus.

Stumpfe oder abgenutzte Matrizen führen zu Gewinden, deren Tiefe und Steigung inkonsistent sind. Um die Präzision aufrechtzuerhalten, sind regelmäßige Wartung und rechtzeitiger Austausch der Matrizen erforderlich.

Eine zu schnelle Vorschubgeschwindigkeit kann zu flachen oder unebenen Gewinden führen, während ein zu langsamer Vorschub zu übermäßiger Reibung und Hitze führen kann, die das Gewinde verziehen können. Die Optimierung dieser Parameter ist entscheidend.

Nach dem Gewindeschneiden ist es wichtig, die Steigung und Tiefe zu überprüfen. Zu den Standardmethoden gehören:

Regelmäßige Inspektionen sind besonders wichtig in Branchen wie Sanitär, Petrochemie und Luft- und Raumfahrt, wo Gewindefehler schwerwiegende Folgen haben können.

Die Präzision einer Rohrgewindeherstellungsmaschine variiert je nach Typ, Marke und Betriebsbedingungen. Allgemein:

Diese Toleranzen reichen für die meisten industriellen Anwendungen aus, einschließlich Hochdruckrohrleitungen und Gewindeanschlüssen.

Berücksichtigen Sie die folgenden Vorgehensweisen, um eine gleichbleibende Gewindequalität sicherzustellen:

Durch die Einhaltung dieser Praktiken kann eine Rohrgewindeherstellungsmaschine über lange Zeiträume hinweg zuverlässig hochwertige Gewinde liefern.

Die Präzision der Gewindesteigung und -tiefe auf a Maschine zur Herstellung von Rohrgewinden wird von mehreren Faktoren beeinflusst, einschließlich der Maschinenqualität, den Fähigkeiten des Bedieners, dem Zustand der Matrize und dem Rohrmaterial. Bei ordnungsgemäßer Wartung und Bedienung können diese Maschinen äußerst gleichmäßige Gewinde erzeugen, die für anspruchsvolle Anwendungen geeignet sind. Präzise Gewinde sind für die Gewährleistung auslaufsicherer, starker und zuverlässiger Rohrleitungssysteme von entscheidender Bedeutung.

Auch wenn keine Maschine völlig immun gegen Fehler ist, kann das Verständnis der Faktoren, die sich auf die Gewindequalität auswirken, und die Umsetzung bewährter Verfahren dazu beitragen, die Präzision aufrechtzuerhalten, die Sicherheit zu gewährleisten und die Gesamteffizienz bei Rohrfertigungsvorgängen zu verbessern.